QandayCNC ishlov berishyaqinda ketadimi?

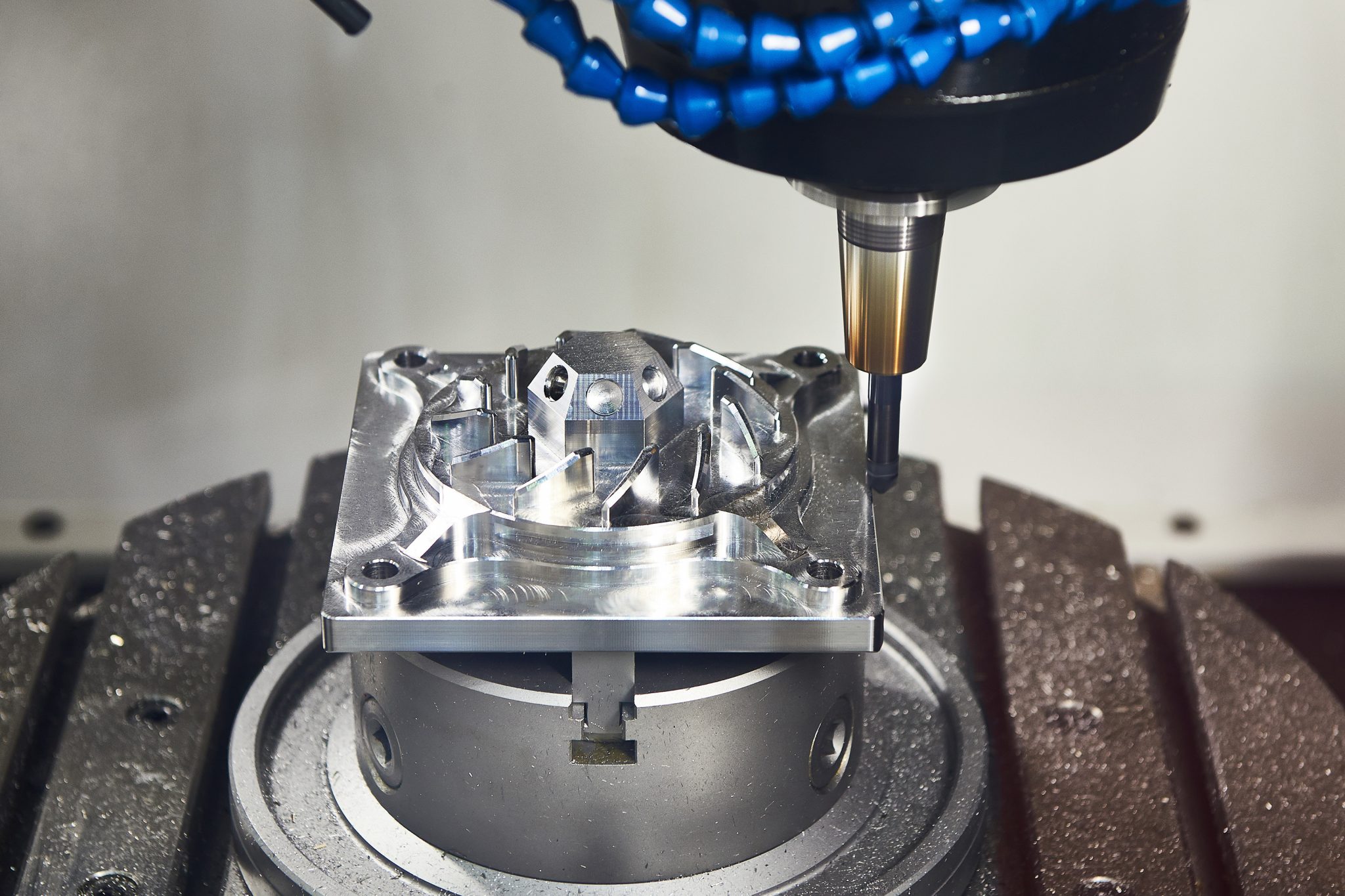

Hozirgi vaqtda nozik mexanik qismlarni qayta ishlashda zanglamaydigan po'latdan ishlov berish uchun mos bo'lgan asbob materiallari yuqori tezlikli po'lat va sementlangan karbiddir. Yuqori tezlikdagi po'latdan yasalgan frezalar ishlab chiqarish oson, arzon, o'tkir va yaxshi pishiqlikka ega, ammo yomon aşınma qarshilikka ega. Tsementlangan karbid frezalarini ishlab chiqarish jarayoni murakkab va qimmatga tushadi va yuqori tezlikda kesish sharoitida yaxshi aşınma qarshilikka ega, bu nozik mexanik qismlarni qayta ishlashning o'lchov aniqligi barqarorligiga yordam beradi.

CNC ishlov berish va ishlab chiqarish iqtisodiyotining xususiyatlarini to'liq hisobga olgan holda, quyidagi printsiplarni qabul qilish mumkin: tugatish uchun yuqori samarali yuqori tezlikli po'latdan yasalgan frezalashtirgichlardan foydalaning, chunki yuqori samarali yuqori tezlikli po'lat frezalarning pichoqlari nisbatan keskindir. Qo'pol ishlov berish asboblarni sozlashning past aniqligini, asboblarni oson sozlashni, qisqa yordamchi vaqtni va past ishlab chiqarish xarajatlarini talab qiladi. Tugatishda yuqori tezlikda kesish va uzluksiz va barqaror ishlov berish aniqligini saqlab turishi mumkin bo'lgan yuqori aniqlikdagi qoplangan karbidli frezalardan foydalaning.nozik mexanik qismlar. Oddiy sharoitlarda o'nlab yoki hatto yuzlab mahsulotlarni tugatish tugallanishi mumkin.

Asbobning geometrik parametrlarini tanlash: Mavjud inventardan asbob tanlashda asosan tishlar soni, tish burchagi va pichoqning spiral burchagi kabi geometrik parametrlarni hisobga olish kerak. Tugatish jarayonida zanglamaydigan po'latdan yasalgan chiplarni burish oson emas. Chipni olib tashlash silliq va zanglamaydigan po'latdan yasalgan nozik mexanik qismlarni qayta ishlash uchun foydali bo'lishi uchun oz sonli tishlari va katta chipli cho'ntakli asbob tanlanishi kerak.

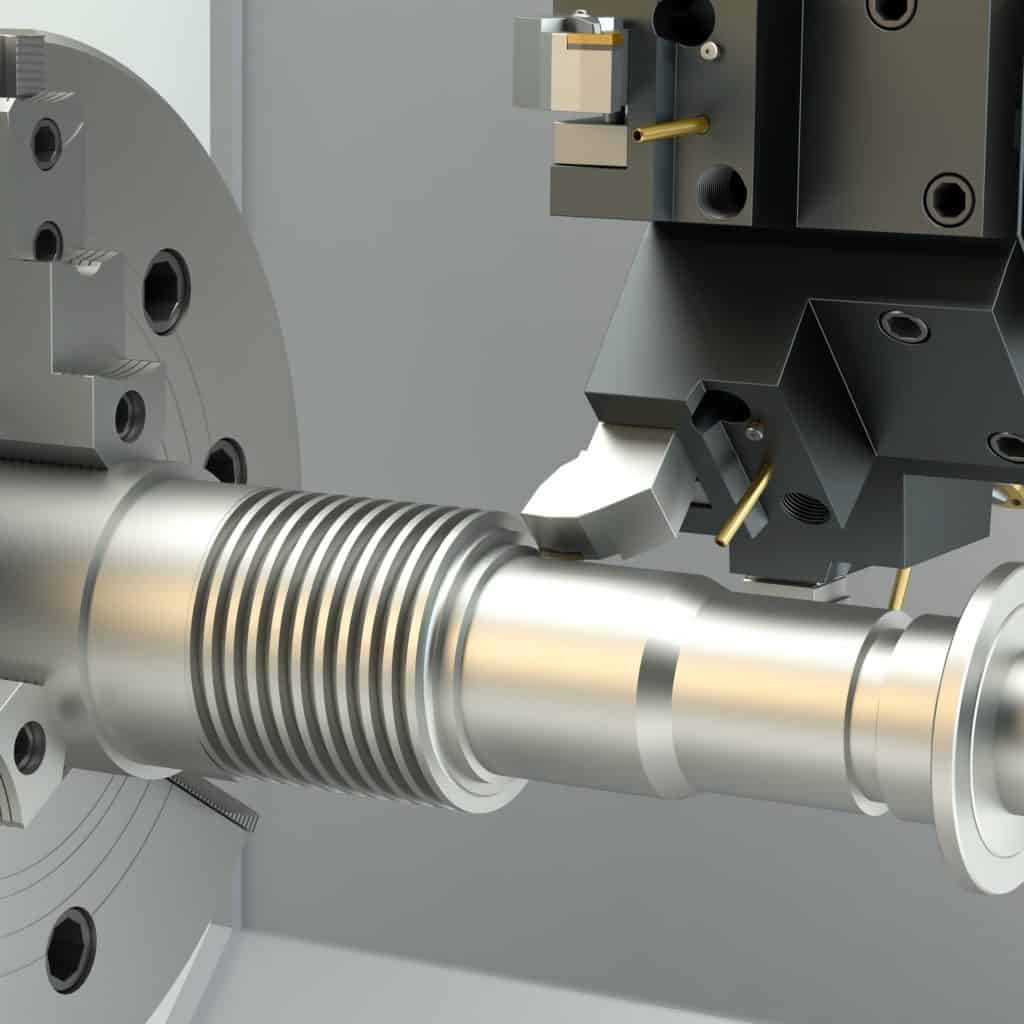

Biroq, agar rake burchagi juda katta bo'lsa, u asbobning chiqib ketish tomonining mustahkamligini va aşınma qarshiligini zaiflashtiradi. Odatda, 10-20 graduslik oddiy burchak burchagi bo'lgan so'nggi tegirmonni tanlash kerak. Spiral burchagi asbobning haqiqiy burchak burchagi bilan chambarchas bog'liq. Zanglamaydigan po'latdan ishlov berishda, katta spiral burchakli frezalashtirgichdan foydalanish kesish kuchini kichik bo'lishi mumkin.nozik ishlov berishjarayon va ishlov berish barqaror.

Ish qismining sirt sifati yuqori va spiral burchagi odatda 35 ° -45 °. Zanglamaydigan po'latdan yasalgan materiallarning yomon kesish ko'rsatkichlari, yuqori kesish harorati va qisqa asbob muddati tufayli. Shuning uchun, frezalash zanglamaydigan po'latdan kesish iste'moli oddiy karbonli po'latdan past bo'lishi kerak.

Etarli sovutish va moylash asbobning ishlash muddatini sezilarli darajada uzaytirishi va ishlov berishdan keyin nozik mexanik qismlarning sirt sifatini yaxshilashi mumkin. Haqiqiy ishlab chiqarishda sovutish suvi sifatida zanglamaydigan po'latdan yasalgan maxsus kesish moyi tanlanishi mumkin va dastgoh milining yuqori bosimli markazining suv chiqishi funktsiyasini tanlash mumkin. Yaxshi sovutish va moylash effektini olish uchun chiqib ketish yog'i majburiy sovutish va moylash uchun yuqori bosim ostida kesish maydoniga püskürtülür.

As nozik ishlov berish kompaniyalariehtiyot qismlar va butlovchi qismlarning aniqligini yaxshilashni davom ettirish, CNC ishlov berish butun ishlab chiqarish jarayonida tobora muhim rol o'ynaydi va tobora ko'proq CNC dastgohlari sotib olinadi, bu ham zudlik bilan hal qilinishi kerak bo'lgan bir qator muammolarga olib keladi. . Mexanik qismlarni nozik qayta ishlash jarayonida kesish asboblari, ishlab chiqarish faoliyatida ishtirok etish uchun muhim yordamchi vosita sifatida, CNC dastgohlarining unumdorligi va nozik qismlarni qayta ishlash va ishlab chiqarishning aniqligi va aniqligi, ayniqsa, ishlab chiqarish hajmini oshirishda katta rol o'ynaydi. CNC dastgohlari soni. Markazlashtirilmagan boshqaruv tomonidan olib kelingan kamchiliklarni bartaraf etish, nozik mexanik qismlarni qayta ishlash samaradorligini oshirish va operatsion xarajatlarni kamaytirish uchun asboblar soni juda katta. Keyin asboblar markazlashtirilgan tarzda boshqarilishi kerak.

Yuborilgan vaqt: 2021-yil 15-mart